新闻中心

联系我们

手 机:17898826917

邮 箱:40045692@qq.com

Q Q:40045692

地 址:上海市奉贤区南桥镇国顺路936号5幢

熔喷材料聚丙烯(PP)价格暴涨,那么其生产工艺你了解吗?

聚丙烯(PP)是一种性能优良的热塑性合成树脂,是五大通用合成树脂之一。聚丙烯具有密度小、无毒、易加工、抗冲击强度高、抗挠曲性及电绝缘性好等优点,广泛应用于电子电器、汽车、建材、医疗、包装等领域。

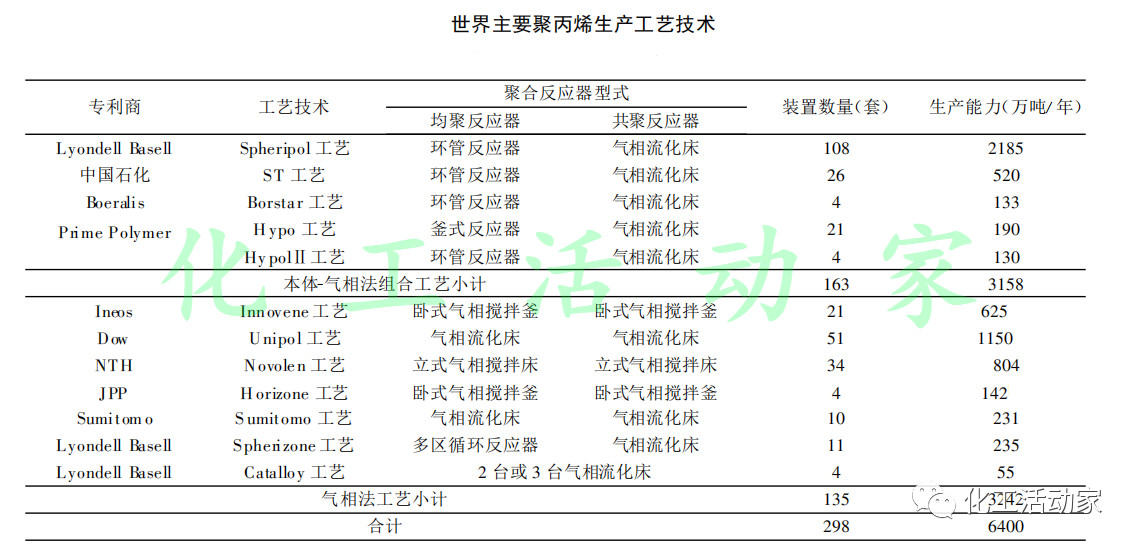

聚丙烯生产工艺主要有溶液法、淤浆法、本体法、气相法和本体-气相法组合工艺5大类。目前世界上比较先进的生产工艺主要是气相法工艺和本体-气相法组合工艺,这些工艺技术都采用本体法、气相法或本体法和气相法的组合工艺生产均聚物和无规共聚物,再串联气相反应器系统(一个或两个)生产抗冲共聚物。

这些工艺技术适应了装置大规模(20万吨/年以上)和操作经济性、产品多样性和高性能的要求,得到了比较广泛的应用。

目前,世界上先进的PP生产工艺主要有Lyondell Basell公司的Spheripol工艺,Prime Polymer公司的Hypol II工艺,Borealis公司的Borstar工艺,Ineos公司的Innovene工艺、Dow公司的Unipol工艺、NTH公司的Novolen工艺、Lyondell Basell公司的Spherizone工艺、JPP公司的Horizone工艺以及住友化学公司的Sumitomo工艺、Lyondell Basell公司的Catalloy工艺等。

下面我们就来看看这些聚丙烯生产工艺及技术特点吧!

1、Spheripol工艺

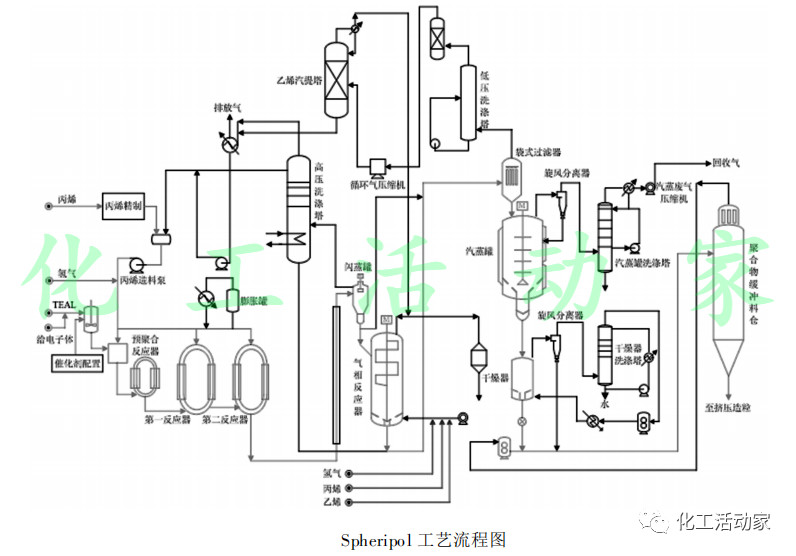

Spheripol工艺现属Lyondell Basell公司,其工艺流程如下图所示。

Spheripol工艺是当今最成功、应用最为广泛的聚丙烯工艺之一。Spheripol工艺采用液相本体-气相组合式工艺,预聚合和均聚合反应采用液相环管反应器,多相共聚合反应采用气相流化床反应器。依生产能力和产品类型,可分为一环、二环、二环一气、二环二气共四种聚合反应形式。

Basell公司的Spheripol二代工艺采用第四代催化剂体系,预聚合和聚合反应器的设计压力等级提高,使新牌号的性能更好,老牌号的产品性能得以改进,也更利于对形态、等规度和分子量的控制。Spheripol二代工艺特点:

①使用高性能催化剂系统,可生产双峰聚丙烯和高刚性、高结晶性、高抗冲等市场所需全范围产品;

②预聚合和聚合反应的压力等级提高,可以使环管反应器中的氢气含量增高,扩大了MFR的范围,增加了产品的强度,改善产品的性能;

③以双环管反应器构型为基础,可以生产宽分子量分布的“双峰”产品,也可以生产窄分子量分布的产品,利用环管反应器和液相本体聚合,可使传热控制得更好,反应均匀。如果将来发展使用茂金属催化剂,不需要对现有装置做重大的改造;

④停留时间减少,更好地利用了反应体积;

⑤改进了聚合物的高压和低压脱气、汽蒸、干燥系统和事故排放单元,提高了效率和操作灵活性。

Spheripol工艺采用的催化剂是第四代Z-N催化剂,主要牌号有GF-2A、MCM1、MCM126、MCM127(二醚类催化剂),催化剂形态为球形、高活性和高选择性,能控制无规聚丙烯的生成,产品有很高的等规指数,活性在25~55kgPP/gcat,使用该类催化剂能生产所有牌号的产品。

Spheripol工艺生产均聚物的反应条件为70~80℃、3.4~4.4MPa,生产抗冲共聚物的反应条件为70~80℃、1.1~1.4MPa。

Spheripol工艺的产品范围很宽(MFR0.1~2000g/10min),能生产全范围的聚丙烯产品:聚丙烯均聚物、无规共聚物和三元共聚物、抗冲共聚物和多相抗冲共聚物、。无规共聚物乙烯含量可达4.5%,抗冲共聚物乙烯含量25%~40%,橡胶相可达40%~60%。

2、Borstar

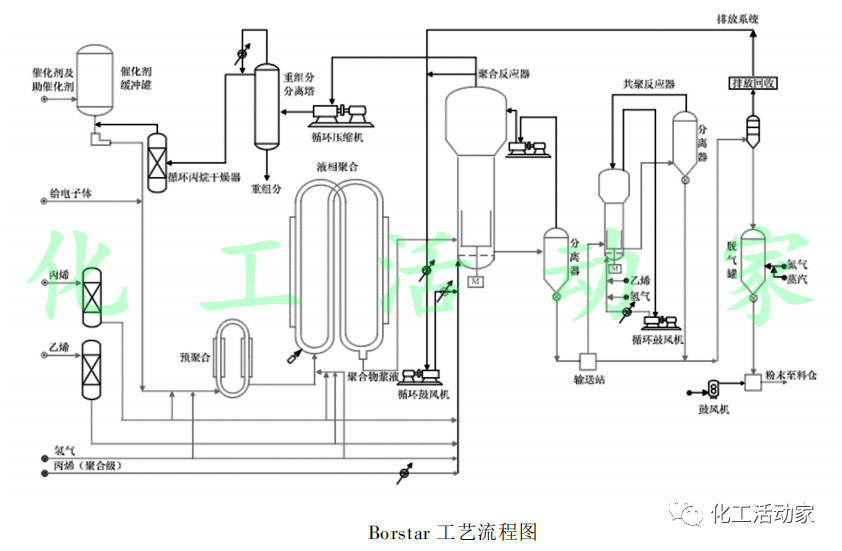

Borstar工艺是Boeralis(北欧化工)将其超临界聚乙烯技术拓展到聚丙烯生产而产生的超临界聚丙烯生产技术。采用超临界丙烯为溶剂。该工艺采用Boeralis公司的BC1系列催化剂和单中心催化剂。

Borstar聚丙烯工艺采用一台浆液环管反应器后面串联一台气相法反应器的双反应器体系生产均聚物,生产抗冲共聚物时后面还要加上一台或两台气相反应器,传统的聚丙烯工艺在丙烯的临界点以下进行聚合反应,为防止轻组分(如氢气、乙烯)和惰性组分生成气泡,聚合温度控制在70℃~80℃。

Borstar聚丙烯工艺的环管反应器则可在高温(85℃~95℃)或超过丙烯超临界点的条件下操作,聚合温度和压力都很高,能够防止气泡的形成。其主要特点为:

①采用更高活性的MgCl2载体催化剂;

②采用环管反应器和气相流化床反应器组合工艺路线,可以灵活地控制产品的相对分子质量分布(MWD)、等规指数和共聚单体含量;

③由于环管反应器在超临界条件下操作,可以加入的氢气浓度几乎没有限制,气相反应器也适宜高氢气浓度的操作;

④能够生产分子量分布很窄的单峰产品,也能生产分子量分布宽的双峰产品;

⑤由于聚合温度较高,生产的聚合物有更高的结晶度和等规指数,二甲苯可溶物很低,约为l%(质量分数);

⑥由于反应条件在临界点之上,只有很少的聚合物溶解于丙烯中,减少了无规共聚物含量高时出现的粘釜现象,共聚物中共聚单体的分布非常均匀,无规共聚物中的乙烯含量最高可以达到10%(质量分数)。

Borstar装置可生产均聚物、无规和抗冲共聚物,聚丙烯产品的熔体流动指数为0.1~1200g/10min,并可生产具有特定摩尔质量呈双峰分布的产品。

使用一台气相反应器,最高可以生产25%橡胶相含量的抗冲共聚物(乙烯含量15%);使用两台气相反应器,最高可以生产50%橡胶相含量的抗冲共聚物(乙烯含量30%)。Borstar产品适用于模塑、薄膜、纤维和管材。产品发展重点是高结晶聚丙烯(HCPP)、低雾度流延膜、高MFR熔喷纤维和高刚性的管材。

3、Hypol II工艺

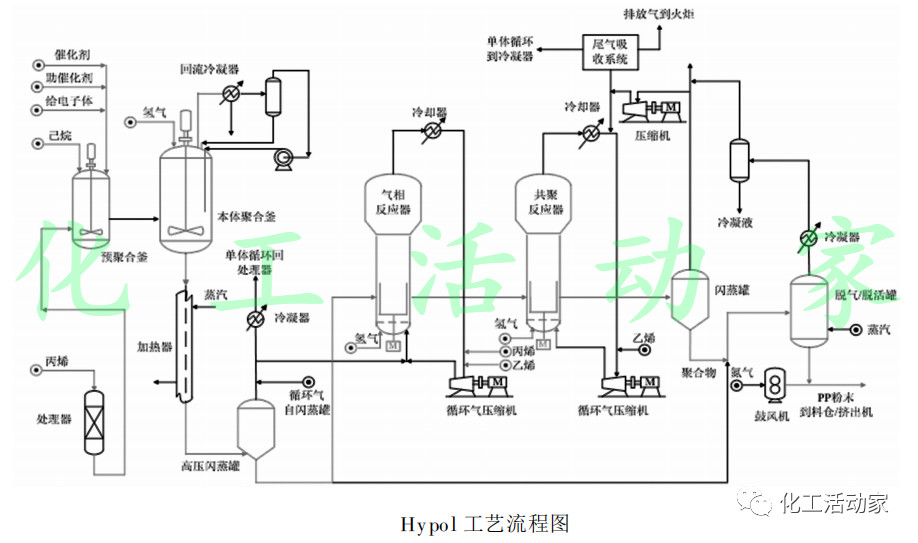

Hypol工艺是PrimePolymer公司(日本三井化学和出光兴产的合资公司)的聚丙烯工艺技术,采用釜式液相本体-气相组合的工艺技术,使用TK-II系列高效催化剂。

由于釜式聚合反应器的局限性,1997年该公司推出了Hypol II工艺,用环管反应器替代了釜式反应器,根据资料Hypol II工艺与Spheripol工艺的主要区别在于气相反应器的设计,其它单元包括催化剂及预聚合都与Spheripol工艺基本相同。

Hypol II工艺采用第五代催化剂(RK-催化剂),该催化剂的活性是第四代催化剂活性的2~3倍,具有高氢调敏感性,可生产更宽MFR范围的产品。

Hypol II工艺采用2个环管反应器和一个带搅拌刮板的气相流化床反应器生产均聚物和抗冲共聚物,第二反应器是一个带搅拌刮板的气相流化床反应器。HypolII工艺环管反应器的反应条件为62~75℃、3.0~4.0MPa,生产抗冲共聚物的反应条件为70~80℃、1.7~2.0MPa。

Hypol II工艺可生产均聚物、无规共聚物、嵌段共聚物。产品的MFR范围为0.3~80g/10min。均聚物适合生产透明膜、单丝、条带和纤维,共聚物可生产家用电器、汽车及工业零部件产品及低温高抗冲产品。

4、Innovene工艺

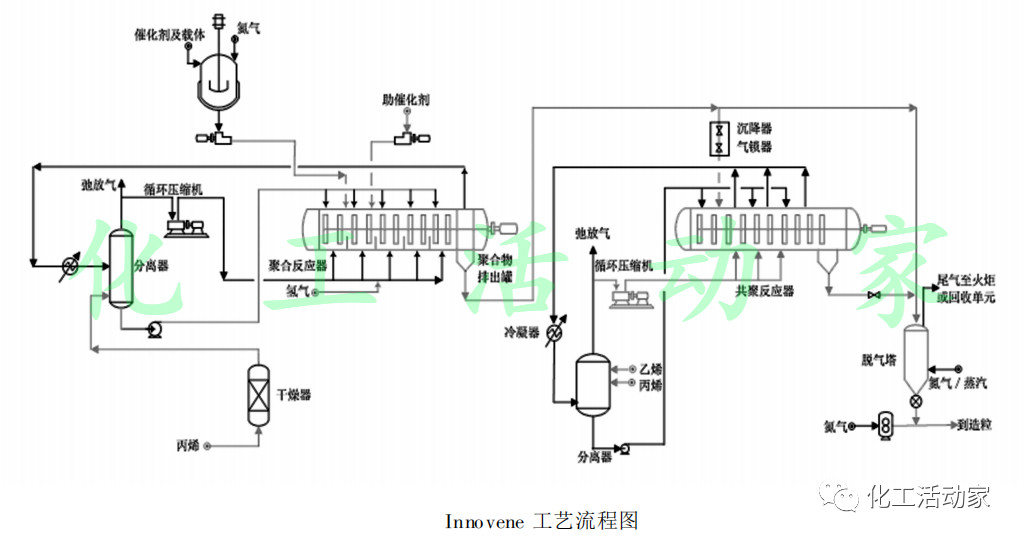

Innovene工艺即2001年以前的BP-Amoco工艺,其工艺流程如下图所示。

该工艺的主要特点是采用独特的接近活塞流的卧式搅拌床反应器,带内部挡板,并带有特殊设计的水平搅拌器,搅拌器叶片与搅拌轴成45°角,能够对整个床层进行缓慢而规则的搅拌。

反应床上有许多气相和液相进料点,催化剂、液体丙烯及气体从这些进料点加入。由于这种反应器设计的停留时间分布相当于3个理想的搅拌釜式反应器串联,因此牌号的切换很快、过渡料很少。

该工艺采用丙烯闪蒸的方式撤热。反应器的主要特点:

①颗粒停留时间分布很窄,可以生产刚性和抗冲击性非常好的共聚物产品;

②可以避免催化剂短路;

③由于这种独特的反应器设计,该工艺的产品过渡时间短,产品切换容易,过渡产品少。

该工艺的另一特点是气锁系统:当物料从第一反应器输送到第二反应器时,气锁系统可避免两反应器互相窜流。尤其是生产共聚物时,两反应器的气相组成不同,如果发生窜流将严重影响产品质量,因此将两反应器隔离是关键。

该工艺可以通过停止催化剂注入而快速平稳的停车,在遇到特殊情况时,可通过释放反应器压力在3min内停车,并在重新加压及注入催化剂后再次开车。

由于独特的设计,该工艺在各种工艺中能耗和操作压力最低,唯一缺点是产品中乙烯含量(或橡胶组分比例)不高,不能获得超高抗冲牌号的产品。

Innovene工艺采用的CD催化剂具有很好的形态控制、高活性和高选择性,能控制无规聚丙烯的生成,产品有很高的等规指数。

该催化剂另一特点是不需要预聚合,活性25~55kgPP/gcat,使用该催化剂能生产所有牌号的产品。生产均聚物的反应条件为70~85℃、2.0~2.3MPa,生产抗冲共聚物的反应条件为65~80℃、2.0~2.3MPa。

Innovene工艺均聚产品的熔体流动速率(MFR)范围很宽,可以达到0.5~100g/10min,产品韧性高于其它气相聚合工艺所得产品;无规共聚产品的MFR为2~35g/10min,其乙烯含量为7%~8%(质量分数);抗冲共聚产品的MFR为1~35g/10min,乙烯含量为5%~17%(质量分数)。

由于该工艺的催化剂停留时间分布较窄,抗冲共聚物的橡胶相分布更加均匀,性能更加优异尤其是冲击性和刚性的平衡性能更好。

5、Unipol工艺

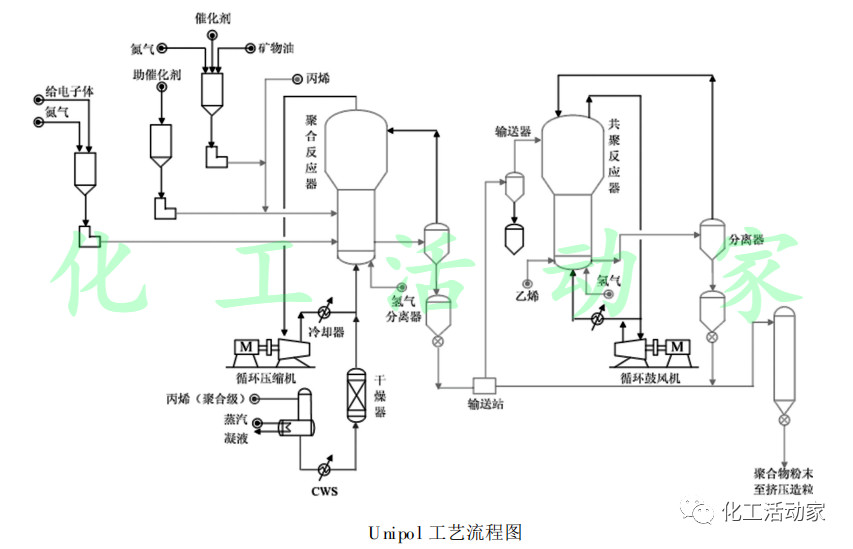

Unipol工艺是由UCC公司和壳牌公司联合开发的,是将应用在聚乙烯生产中的流化床工艺移植到PP生产中的工艺,2000年Dow公司收购了UCC公司,现Unipol工艺归Dow公司所有,其工艺流程如下图所示。

该工艺反应器为上部扩径的圆柱形立式压力容器。聚合反应热是靠循环的冷丙烯气体的显热除去。Unipol工艺有许多独一无二的优势,其中最大的优势是其单线生产能力高。Unipol工艺的显著特点:

①可以配合超冷凝态操作,即所谓的超冷凝态气相流化床工艺(SCM)由于超冷凝操作能够最有效地移走反应热,能使反应器在体积不增加的情况下提高很大的生产能力,如通过将反应器内液相比例提高到45%,可使现有生产能力提高200%;

②只用一台沸腾床主反应器就可生产均聚物、无规共聚物,可在较大操作范围内调节操作条件而使产品性能保持均一;

③该工艺路线较短,对材质没有特殊要求,占地面积少,装置生产潜力很大,产品成本低,性能好,具有较强的竞争力。

Unipol工艺采用SHAC高效催化剂,SHAC系列催化剂是由喷雾干燥的方法制备。2003年9月,Dow化学公司推出一种新的聚丙烯催化剂SHAC330,该催化剂不需要预聚合,活性25~50kgPP/gcat,使用该催化剂能生产所有牌号的产品。

第一反应器生产均聚物和无规共聚物,生产抗冲共聚时,串联第二反应器。生产均聚物的反应条件为65℃、3.4MPa,生产抗冲共聚物的反应条件为65~70℃、2.0~2.4MPa。

Unipol工艺工业化生产的均聚物MFR为0.5~100g/10min,无规共聚物中乙烯共聚单体含量可达5.5%;丙烯与1-丁烯的无规共聚物已经实现工业化(商品名CEFOR),其中橡胶的质量百分含量可高达14%;Unipol工艺生产的抗冲共聚物中乙烯含量可达21%(橡胶含量35%),据称已经开发出橡胶含量高达60%的抗冲聚丙烯产品。

6、Novolen工艺

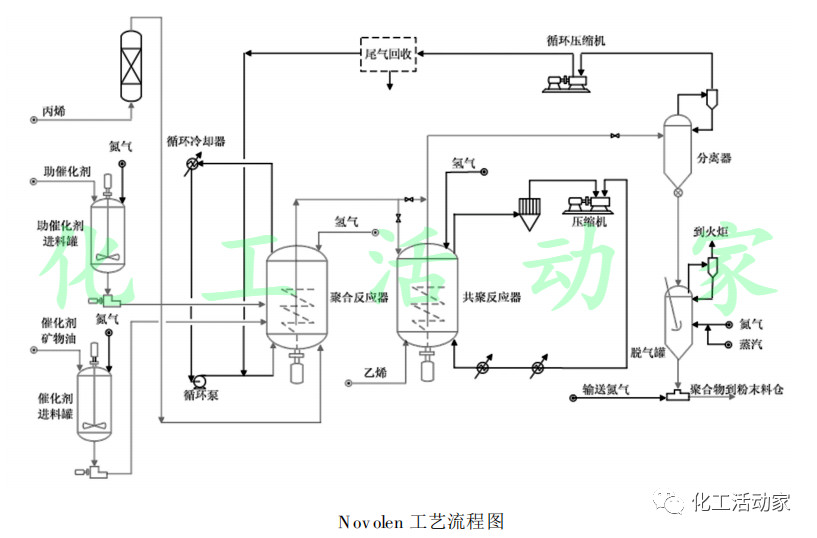

Novolen工艺是由BASF公司开发成功的。2000年9月Novolen工艺被ABB公司和Equistar公司所组成的NovolenTechnologyHoldings(简称NTH)收购,其工艺流程如下图所示。

Novolen气相工艺采用两台带双螺带搅拌的立式反应器,该反应器使气相聚合中气固两相之间分布比较均匀,聚合反应热是靠液态丙烯汽化撤出。

Novolen工艺的均聚和共聚都采用气相聚合,Novolen工艺的一个独特之处是可以用共聚合反应器生产均聚物(与第一个均聚反应器串联),使均聚物的产量提30%,同样无规共聚物也可以采用将反应器串联的方法进行生产。

Novolen工艺采用PTK-4催化剂,该催化剂采用氧化硅载体,不需要预聚合,活性30kgPP/gcat以上,能够生产所有牌号的产品。Novo1en工艺可以生产包括均聚物、无规共聚物、抗冲共聚物、超抗冲共聚物等在内的全部产品。

工业化聚丙烯均聚物牌号的MFR范围是0.2~100g/10min,无规共聚物产品中乙烯含量最高为12%,生产的抗冲共聚物中乙烯含量可达30%(橡胶含量50%)。生产均聚物的反应条件为80℃、2.8~3.8MPa,生产抗冲共聚物的反应条件为60~70℃、1.0~2.5MPa。

7、Spherizone工艺

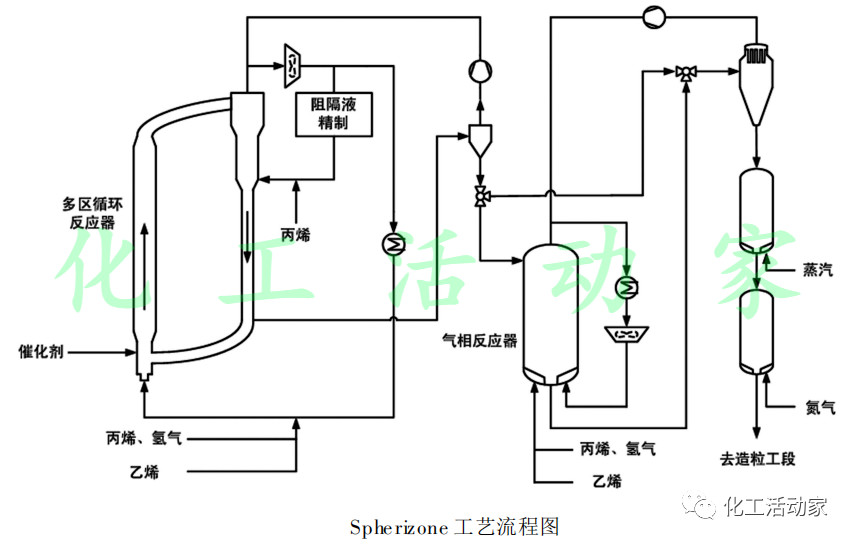

Spherizone工艺是LyondellBasell公司在Spheripol工艺基础上开发的最新一代PP生产技术,主要特点在于采用单一多区循环反应器代替环管反应器,属气相聚合反应,其工艺流程如下图所示。

多区循环反应器分为上升段和下降段两个反应区,聚合物粒子在两个反应区内多次循环。上升段内聚合物粒子在循环气体作用下快速流化,进入下降段顶部旋风分离器,在旋风分离器内进行气固分离。

在下降段顶部设有阻隔区,分离反应气体和聚合物粒子,粒子向下运动到下降段底部后进入上升段完成一个循环。阻隔区的使用,可实现上升段和下降段的不同的反应条件,形成两个不同的反应区域。

Spherizone工艺采用MC系列Z-N催化剂,均聚、二元及三元无规共聚产品可在多区循环反应器内生产,抗冲共聚物需配有气相反应器。根据多区循环反应器及气相反应器的不同操作模式。

除传统均聚、无规及抗冲产品外,Spherizone工艺可进行一些新类型产品的生产,如可达到共聚单体含量的双峰分布;无规与抗冲组合产品,结合了无规物的光学特点及抗冲共聚物的韧性;均聚与无规组合产品,结合了无规物及均聚物的综合性能,使产品的加工性及力学性能得到平衡。

通过多区循环反应器的使用,使树脂的微观均一性优于多级串联反应器的产品,如生产薄膜产品时鱼眼及凝胶减少。

Spherizone工艺生产的产品特点突出,应用范围广;树脂结晶度高,刚性好;单反应器可生产双峰产品,相对分子质量分布宽,树脂在保持力学性能的同时,具有良好的加工性;无规共聚产品共聚单体含量高,光学、力学及热力学性能佳;抗冲共聚物优化了冲击性能与刚性的平衡。

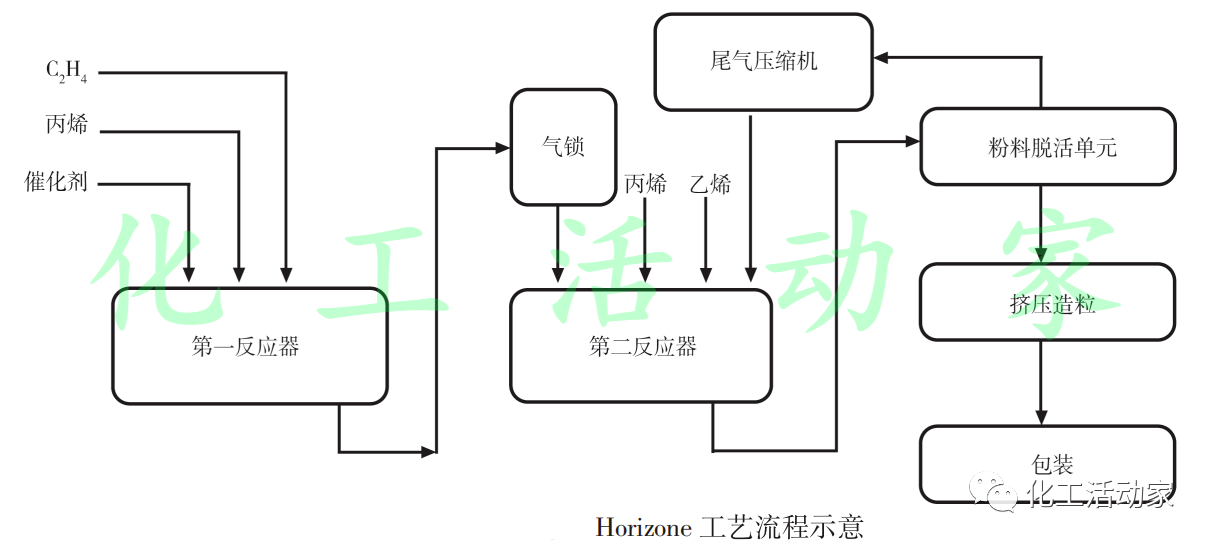

8、Horizone工艺

Horizone工艺是在Innovene气相法工艺技术基础上发展起来的,两者有很多相似之处,尤其是反应器的设计基本相同。

该技术许可专利权现已转给智索公司与三菱化学公司生产聚丙烯的合资公司———日本聚丙烯公司。Horizone工艺的反应条件也与Innovene工艺相似。两种工艺的主要区别有两个方面:一是Horizone工艺两反应器上下垂直布置,第一反应器的出料直接靠重力流入气锁装置,然后用丙烯气压送入第二反应器。

而Innovene工艺的两个反应器平行水平布置,第一反应器的出料先送入高处的沉降器,分离出的聚合物粉料再靠重力进入气锁器,然后用丙烯气压送入第二反应器。

两者相比,Horizone工艺的设计要更简单,能耗更小;二是Horizone气相法聚丙烯工艺采用由TohoTitanium公司研制的THC-C催化剂,该催化剂具有很高的活性和选择性,典型活性为25~40kgPP/gcat,但该催化剂需要预处理,用己烷配成浆液,加入少量丙烯进行预聚,否则产品中细粉增多,流动性降低,共聚反应器的操作困难。该工艺采用丙烯蒸发潜热的冷却系统。

Horizone气相法聚丙烯工艺能够生产全范围的产品。均聚物产品的MFR范围在0.5~300g/10min,无规共聚物的乙烯含量最高为6%。抗冲共聚物产品的MFR为0.5~100g/10min,橡胶含量高达60%。该工艺也能生产多种特殊的聚丙烯产品,如HMS-PP、MetalloceneRCP、MetalloceneR-TPO。

9、Sumitomo

Sumitomo生产工艺由日本住友化学公司于1981年开发成功,1985年实现工业化生产。Sumitomo气相法生产PP工艺使用串连流化床反应器,分7个工段:聚合、粉料分离、单体循环、粉料储藏储存、造粒、粒料储存、包装。该工艺使用自主开发的高选择性催化剂DX-V,产品结晶度高,能够生产很宽范围的聚丙烯产品。该公司也开发了熔融指数高的特种品级共聚物产品,在串联气相法中也可生产三元聚合物。