新闻中心

联系我们

手 机:17898826917

邮 箱:40045692@qq.com

Q Q:40045692

地 址:上海市奉贤区南桥镇国顺路936号5幢

透明PMMA塑料制品加工中常见的问题及措施

PMMA材料加工而成的塑料制品,具有透光率高,耐化学药品性良好,并且具有一定的硬度和强度。因此,被大量用于光学制品、小型容器和各类装饰用途,如光学镜头、化妆品瓶、灯饰配件等。

由于材料透光率高,对剪切比较敏感,所以制品中有一些缺陷就很容易暴露而被观察到。另一方面,该材料在熔融状态下的黏度较大,流动性较差,对加工设备提出了一些要求。回复“PMMA”,查询更多相关文章

一、PMMA材料成型加工应注意“十三”个问题

1、设备选用:根据制品的重量、形状、周期等选择适当的注射量和锁模力的设备,如注射余量过大、周期过长会影响制品质量。

2、螺杆选用:应选用生热小、塑化好的螺杆。加工PMMA材料要求螺杆表面光洁度好,塑料熔体流经处没有死角和磨损。例如:对于透明镜片采用带屏障功能的结构,可以加强塑化效果。对于着色镜片使用销钉型螺杆或销钉型过胶头,加强混炼效果。

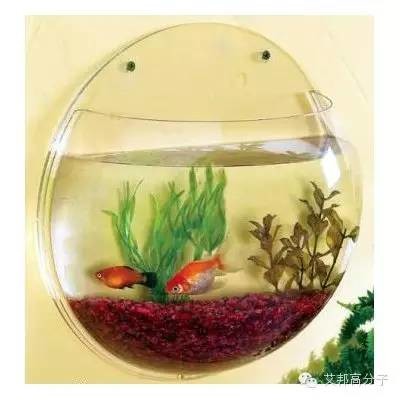

图:有机玻璃PMMA鱼缸

3、射嘴选用:采用开放式结构,射嘴孔相对较大,长度宜短不宜长。

4、材料干燥:若采用循环热风干燥,由于PMMA粒料表面易软化粘连,在料斗下部结块,导致下料困难。要注意温度不宜过高,风量要足够。

5、材料加工:不能在机筒中停留过久,长时间停止操作,要将机筒温度降至170 ℃以下,避免熔体降解。

6、水口料:水口料的取出、破碎、包装、储存、混合等过程要严格控制,避免杂色料及灰尘的混入。新旧料的比例视制品而定。

7、模具清理:定期清理模具型腔表面的水垢,发现制品光洁度不够时就要清理。

8、模具的浇口、流道设计:符合少剪切、流动顺畅的原则。采用较大尺寸的流道和浇口。具备好的排气性能,合理开设排气孔和排气槽。

9、模具型腔脱模斜度设计:为确保制件成型时能顺利脱模,设计时必须在脱模方向设置脱模斜度。

图:PMMA制品

10、模具顶针或推板设计:对于装饰类制品,很少设计顶针,多数采用推板脱模。对于一些需要用顶针的,顶针的设计必须满足平衡顶出原则。

11、一模多腔的模具:其冷却水道的布置应尽可能平衡,否则可能很难保证每个制品质量的一致。

12、加工PMMA塑料制品:一般需要配置水温机,使加工过程模具温度的稳定控制

13、透明PMMA制品很容易出现熔接纹、乱流纹、冷料斑、收缩和气泡等缺陷。

二、PMMA材料7大应用解析

1、塑料眼镜片:眼镜片有近视镜片、老花镜片和太阳镜片等。采用注塑成型方法,一次性成型出一定度数的眼镜片,着色容易,成本低。一般采用PMMA材料较多,要求高的则采用纤维、透明尼龙或PC塑料。

图:眼镜片

加工眼镜片一般选用CJ150M3和CJ180M3机较多,并且选用小螺杆,模腔一般设计为1×5或1×6圆周对称排列。老花镜片和近视镜片的尺寸要求高,需要较长的保压时间,减小收缩,使制品达到设计的尺寸。太阳镜片属于平光镜片,要求没那么高,但一般都要染色,分一步法染色和两步法染色。

2、塑料导光板:几乎所有的液晶显示器都要用到塑料导光板。导光板所使用材料,基本上都为透明度良好的PMMA或PC塑料。

使用注塑机的规格从50T到180T。中低档产品采用液压驱动的机械式注塑机;中高档产品采用直压式或电液复合式注塑机;高档产品则用全电机或带注射压缩功能的注塑机。

导光板为高精度的光学制品,要求成品网点完整,整体不收缩变形;制品表面无黑黄点,无晶点,无杂质,整体光洁度和透光度良好。

基于以上质量要求,导光板的主要加工工艺要求如下:

1)、注塑机锁模力要足够,模板平行度要高,保证制品不出飞边,厚薄均匀。

2)、要求设备注射稳定,计量准确。

3)、设备的注射量不必太大,太大容易使熔体发黄变色。为防止塑料发黄和产生黑黄点问题,对塑化组件的光洁度要求较高。

4)、要求设备注射压力高,注射速度快。由于PMMA及PC塑料熔体的流动性较差,特别是加工薄壁导光板时,更需要大注射压力和大注射速度。

5)、因熔体粘度大,要求螺杆有大的旋转扭矩。同时要求螺杆在结构设计上具有强的抗扭断性。

6)、模具设计上必须满足顺利充填、脱模顺畅的要求,模具加工精度要高,有精确的排气槽。

图:导光板

3、塑料光学镜片:指除了眼镜镜片之外的诸如数码相机镜片、手机镜片,以及其它光学透镜。材料一般都使用PMMA塑料。

一般使用50T到120T注塑机。光学镜片一般厚度较大,制品要求外观饱满,关键控制制品的收缩,同时要求制品不泛黄、无晶点、无黄黑点,整体光洁度和透光度良好。 光学镜片的主要工艺特点如下:

1)、要求注塑机锁模力要足够。加工光学镜片不要求注塑机有快速的注射速度,只要求机器能够提供稳定的慢速的射胶速度,能提供足够高的注射压力和稳定的持续保压压力。

2)、加工周期较长是其特点之一。所以一般配备变量泵或使用全电机。

3)、模具必须开设深度0.03mm以下的排气槽,以排走模腔中的空气和熔体挥发出来的气体,防止制品出现气斑而影响透明度。

图:光学镜片

4、工艺装饰球(¢40左右):设备一般选用80T或120T,保证有足够的注射压力。材料采用PMMA塑料(如果材料为GPPS,则容易加工得多)。模具一般设计为1×1或1×2,可以采用热嘴两板模,也可以采用大水口两板模。由于制品厚度特别大,制品收缩、内部气泡及表面杂纹问题的控制难度相对大得多。

图:亚克力球

5、透明厚壁化妆品盒(PMMA材料):根据零件尺寸,一般选用80T到150T注塑机,选小螺杆。模具一般设计为1×2,可以采用热嘴两板模,也可以采用细水口三板模,加工工艺方法有些不同。制品属于透明厚制品,由于厚度大,其加工工艺要求及方法与装饰球相似。

6、普通厚度平板类零件(PMMA材料):如微波炉前门,可以使用250T注塑机。模具采用两板偏心模或采用三板模。该类零件主要是材料必须足够干燥,重点控制制品变形问题。

图:微波炉前门

7、厚壁长条类零件(PMMA):该类零件较重,一般根据零件大小选用注塑机。模具一般设计为大水口两板侧进胶(零件长度适中);也有细水口转大水口的三板模(零件长度很长)。这类零件的主要问题是材料要充分干燥,重点也是控制变形问题。

以上列出的几类制品,各具特色,既有相同的地方,也有不同点。加工中,对于每个影响因素都应认真分析,找出问题点,才能解决问题。