新闻中心

联系我们

手 机:19279864570

邮 箱:40045692@qq.com

Q Q:40045692

地 址:上海市奉贤区南桥镇国顺路936号5幢

TPE包覆成型设计之五大影响因素

一、流长比对TPE产品成型的影响

(一)TPE包覆成型产品的长度取决于材料的熔融温度

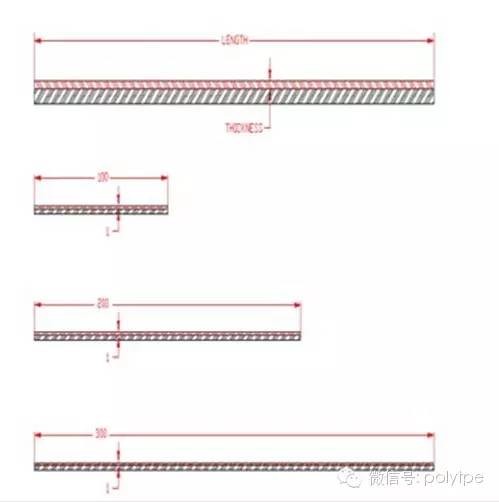

为获得优异的包胶性能,建议产品设计的流长比控制在80~120

产品流长比超过150,建议增加进点,建议TPE的包胶厚度大于1mm,否则将影响包胶性能,如果TPE包胶厚度较薄,建议增加机械机构(参考:polyone)

(二)背景知识:

流长比:熔料从喷嘴出口处流至制品最远距离L与制品壁厚H之比

流动比是指塑料熔体在模具中进行最长距离流动时,其各段料流通道及各段模腔长度与其对应截面高度(或截面厚度)比值的总合。

流长比则有另外的含义,通常用螺旋长度来表示(螺旋曲线的厚度和宽度是有要求的),是指规定注塑温度、规定的注塑压力和速度、规定的模具温度下,所能产生的螺旋曲线的长度。

流长比比MI指更直接的反映了材料注塑时的流动性,但MI应用更广泛,而且单一的从MI一个指数中就能粗略的看出材料的一些性能。

二、,顶出对TPE产品成型的影响

(一)TPE项出设计:

建议产品脱模角度单边1.5~3°

建议在拉料针后端增加冷料井

建议顶针表面增加皮纹避免产品年在顶针上

包覆成型时,尽量将顶针布置在硬胶产品上

(二)背景知识:

注塑机顶出形式有机械顶出和液压顶出二种,有的还配有气动顶出系统,顶出次数设有单次和多次二种。顶出动作可以是手动,也可以是自动。顶出动作是由开模停止限位开关(或电子尺)来启动的。

操作者可根据需要,通过调节顶出行程开关(或电子尺的刻度距离)来实现的。顶出的速度和压力亦可通过电脑中的数字量的定来实现,顶针运动的前后距离由行程开关(或电子尺的设定位置)确定。

三、收缩对TPE产品成型的影响

(一)收缩对TPE产品成型的影响

TPE收缩范围在1%~2.5%,工程塑胶收缩范围0.2%~1.4%,

建议基材的厚度两倍于TPE产品厚度

在基材包覆成型面上增加筋位会导致TPE成型后外表面产生热缩印问题

当TPE材料整个包覆于工程塑胶时,应注意热收缩引起的翘曲曲效应(参考:polyone)

(二)背景知识:

材料成型时,会因冷却产生产品尺寸比模具尺寸缩小的现象,成型收缩率即用百分比来表示此缩小的程度。通常结晶树脂比非结晶树脂收缩得更厉害。成型收缩率可以通过调节注塑温度及压力等成型条件得到适度的调整。

产生收缩的原因:

成型工艺中,因压力与温度的变化,有可能出现收缩差异。

注塑成型工艺中,树脂若只存在加热和冷却的话,可以按考虑好的填充到模腔内的树脂的收缩率进行再填充。但实际上,因同时受到压力和温度的变化,收缩差异仍会发生。

产生收缩的过程:

注塑成型时,树脂经加热熔融后体积膨胀。

将体积膨胀的熔融树脂填充到空间限定的模腔内后,实施冷却,在这个过程中树脂体积将减小,此时的体积减小率就是成型收缩率。

四、排气设计对TPE产品成型的影响

(一)TPE排气设计:

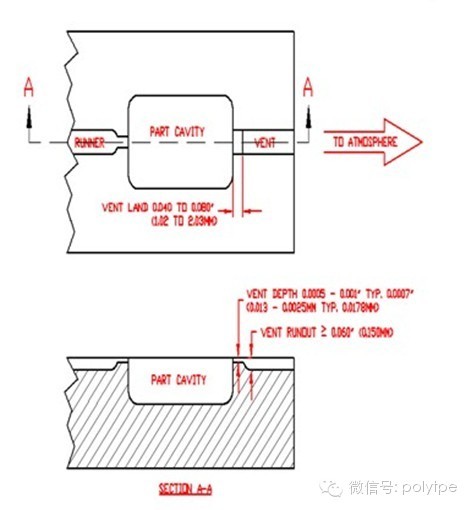

设计排气的目的是能顺利导出模具内气体从而避免产品表面发生困气的问题

排气需设计在胶料流动末端或者模具分型面

TPE排气槽深度0.01~0.025mm,一般情况下,包胶力降低表示包胶区域存在困气问题

包覆成型时,有时需在基板上设计增加排气孔

(以上参考:polyone)

(二)背景知识:

1排气槽的作用与设计

1.1排气槽的作用

排气槽的作用主要有两点。一是在注射熔融物料时,排除模腔内的空气;二是排除物料在加热过程中产生的各种气体。越是薄壁制品,越是远离浇口的部位,排气槽的开设就显得尤为重要。另外对于小型件或精密零件也要重视排气槽的开设,因为它除了能避免制品表面灼伤和注射量不足外,还可以消除制品的各种缺陷,减少模具污染等。那么,模腔的排气怎样才算充分呢?一般来说,若以最高的注射速率注射熔料,在制品上却未留下焦斑,就可以认为模腔内的排气是充分的。

1.2排气方式

模腔排气的方法很多,但每一种方法均须保证:排气槽在排气的同时,其尺寸设计应能防止物料溢进槽内;其次还要防止堵塞。因此从模腔内表面向模腔体外缘方向测量,长6~12mm以上的排气槽部分,槽高度要放大约0.25—0.4mm。另外,排气槽数量太多是有害的。因为如果作用在模腔分型面未开排气槽部分的锁模压力很大,容易引起模腔材料冷流或裂开,这是很危险的。除了在分型面上对模腔排气外,还可以通过在浇注系统的料流末端位置设排气槽,以及沿顶出杆四周留出间隙的方式达到排气的目的。因为排气槽开的深度、宽度以及位置的选择;如果不适当,产生的飞边毛刺,将影响制品的美观和精度。因此上述间隙的大小以防止顶出杆四周出现飞边为限。这里应特别注意的是:齿轮这样的制件在排气时,可能连最微小的飞边也是不希望有的。这一类制件最好采用以下方式排气:①彻底清除流道内气体;②用粒度为200#的碳化硅磨料对分型面配合表面进行喷丸处理。另外,在浇注系统料流末端开设排气槽主要是指分流道末端位置的排气槽,其宽度应等于分流道的宽度,高度视材料而异。

五、抛光模具面会引起TPE粘模问题

(一)皮纹面有效避兔TPE产品粘模问题产生

建议采用深度大约在0.025mm喷砂或EDM火花纹处理模具表面

整个流道系统包括进点位置建议表用较粗纹面加工,如有需要,建议在模具火花纹表面上再增加一层铁佛龙涂层

(二)背景知识:

喷砂,皮纹和火花纹都属于模具表面处理范畴,这三种表面处理技术,其中喷砂和皮纹我们用的比较多,留火花纹的也有一些,但是不太多。对于塑料模具的喷砂,皮纹和火花纹的三种工艺,做一个概括性的解释。

皮纹是通过化学药水腐蚀方法制成。皮纹面得种类最多,可以仿制各种效果面。对于皮纹加工的价格相差非常大,皮纹工艺的技术含量高。对于不同的皮纹,价格相对比较低。但是对于用于汽车内饰件模具和家电模具等的立体皮纹,价格就要贵的多了。

喷砂就是把石英砂通过一定气压的气枪射向模具表面,从而在塑料模具表面形成一层磨砂面。当塑料模具注塑产品的时候,就会在产品表面形成磨砂效果。一般喷砂分为细砂和粗砂两种。对于喷砂处理,塑件的表面容易磨掉。

火花纹指的就是电火花塑料模具加工后留下的纹路。对于火花纹往往模具放电加工后,产品表面留火花纹效果也可以,接纳了留火花纹处理。一般不会特意做电极加工火花纹,那样成本较高。

对于塑料模具表面处理技术,我们用的最多的是皮纹。当然实际产品需要采用何种表面处理,还是要根据塑件的用途决定。