新闻中心

联系我们

手 机:19279864570

邮 箱:40045692@qq.com

Q Q:40045692

地 址:上海市奉贤区南桥镇国顺路936号5幢

学会这“三招”,还怕不会选透明塑料

透明塑料的具体选用

透明塑料的性能及注塑工艺过程

透明塑料件的缺陷和解决办法

一、透明塑料的具体选用

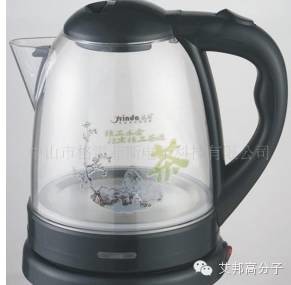

(1)日用透明类材料

1.透明膜类:包装用PE PP PS PVC及PET等,农用PE PVC及PET等;

2.透明片:板类用PP PVC PET PMMA及PC等;

3.透明管类:用PVC PA等

4.透明瓶类:用PVC PET PP PS及PC等

(2)照明器材类材料

主要用作灯罩,常用PS 改性PS AS PMMA及PC等

(3)光学仪器类材料

1.硬质镜体主要用CR-39和J.D两种

2.隐形眼镜常用HEMA

(4)玻璃类材料

1.交通玻璃常用PMMA和PC两种

2.建筑玻璃常用PVF和PET

(5)太阳能材料

常用PMMA PC GF-UP FEP PVF及SI等

(6)光纤材料

芯层用PMMA或PC,包覆层为含氟烯烃聚合物含氟甲基丙烯酸甲酯类

(7)光盘材料

常用PC PMMA

(8)透明封装材料

表面增硬的PMMA FEP EVA EMA PVB等

二、透明塑料的性能及注塑工艺过程

透明塑料必须有高透明度,一定的强度和耐磨性,能抗冲击,耐热件要好,耐化学性要优,吸水率要小,只有这样才能在使用中能满足透明度的要求而长久不变,常用的透明塑料有:

1.聚甲基丙烯酸甲酯(即俗称亚克力或有机玻璃,代号PMMA)

2.聚碳酸酯(代号 PC)

3.聚对苯二甲酸乙二醇脂(代号 PET)

4.透明尼龙

5.AS(丙烯睛一苯乙烯共聚物)

6.聚砜(代号PSF)

1)性能比较

|

材料性能 |

透明度J/m2 |

热形温度℃ |

收缩率 |

|

PMMA |

92 |

95 |

0.5 |

|

PC |

90 |

137 |

0.6 |

|

PET |

86 |

120 |

2 |

一般要求的制品仍以选用PMMA为主,而PET由于要经过拉伸才能得到好的机械性能,所以多在包装、容器中使用。

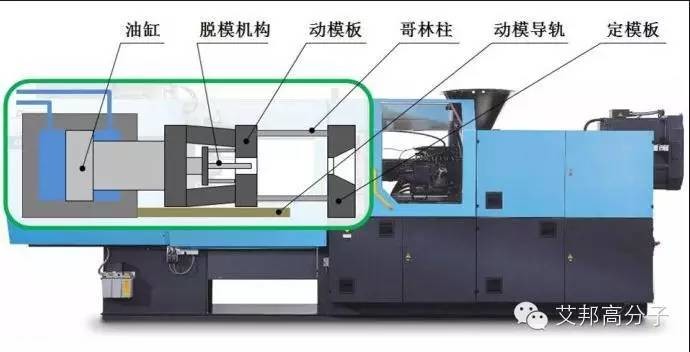

2)注塑过程中工艺特性

i.PMMA的工艺特性

PMMA粘度大,流动性稍差,因此必须高料温、高注射压力注塑才行,其中注射温度的影响大于注射压力,但注射压力提高,有利于改善产品的收缩率。注射温度范围较宽,熔融温度为160℃,而分解温度达270℃,因此料温调节范围宽,工艺性较好。故改善流动性,可从注射温度着手。冲击性差,耐磨性不好,易划花,易脆裂,故应提高模温,改善冷凝过程,去克服这些缺陷。

ii.PC的工艺特性

PC粘度大,融料温度高,流动性差,回此必须以较高温度注塑(270-320T之间),相对来说料温调节范围较窄,工艺性不如PMMA。注射压力对流动性影响较小,但因粘度大,仍要较大注射压力,相应为了防止内应力产生,保压时间要尽量短。收缩率大,尺寸稳定,但产品内应力大,易开裂,所以宜用提高温度而不是压力去改善流动性,并且从提高模具温度,改善模具结构和后处理去减少开裂的可能。当注射速度低时,浇口处易生波纹等缺陷,放射咀温度要单独控制,模具温度要高,流道、浇口阻力要小。

iii.PET的工艺特性

PET成型温度高,且料温调节范围窄(260-300℃),但熔化后,流动性好,故工艺性差,且往往在射咀中要加防延流装置。机械强度及性能注射后不高,必须通过拉伸工序和改性才能改善性能。模具温度准确控制,是防止翘曲。变形的重要回素,回此建议采用热流道模具。模具温度官高,否则会引起表面光泽差和脱模回难。

三、透明塑料件的缺陷和解决办法

1) 银纹:由充模和冷凝过程中,内应力各向异性影响,垂直方向产生的应力,使树脂发生流动上取向,而和非流动取向产生折光率不同而生闪光丝纹,当其扩展后,可能使产品出现裂纹。除了在注塑工艺和模具上注意外,最好产品作退火处理。如PC料可加热到160℃以上保持3-5分钟,再自然冷却即可。

2)气泡:由于树脂内的水气和其他气体排不出去,或因充模不足,冷凝表面又过快冷凝而形成“真空泡”。

3)表面光泽差:主于模具粗糙度大,另一方面冷凝过早,使树脂不能复印模具表面的状态,所有这些都使其表面产牛微小凹凸不平,而使产品失去光泽。

4)震纹:是指从直浇口为中 心形成的密集波纹,其原因因熔体粘度过大,前端料已在型腔冷凝,后来料又冲破此冷凝面,而使表面出现震纹。

5)泛白,亮点:主要由于在空气中灰尘落入原料中或原料含水量太大而引起的。

6)白烟,黑点:主要由于塑料在机筒内,因局部过热而使机筒树脂产生分解或变质而形成。