新闻中心

联系我们

手 机:17898826917

邮 箱:40045692@qq.com

Q Q:40045692

地 址:上海市奉贤区南桥镇国顺路936号5幢

来自熔喷设备调机老师傅的经验分享,这些你都知道吗?

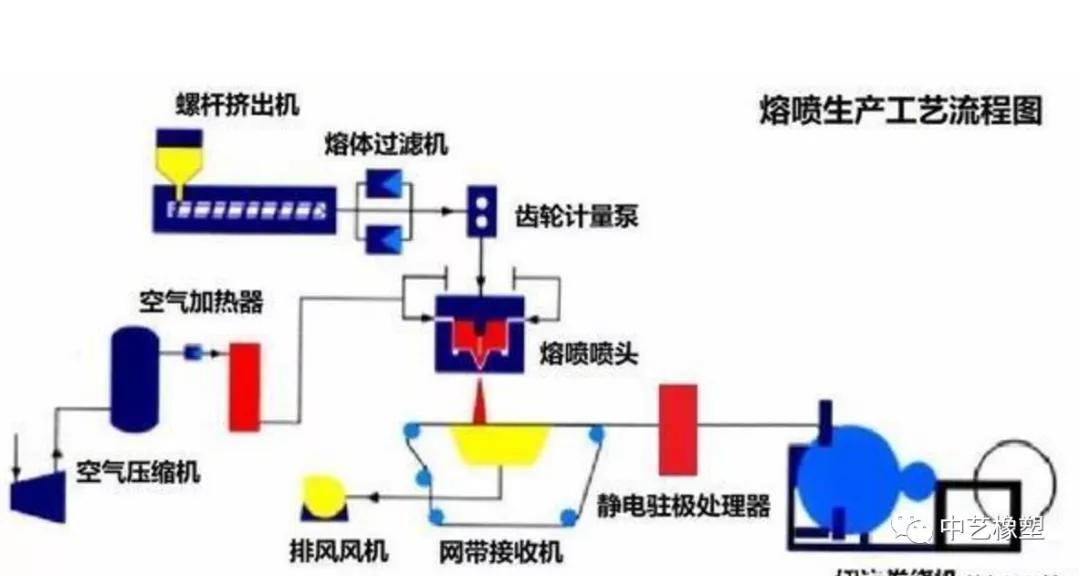

熔喷布生产设备制造并不复杂,需要攻克的主要是工艺问题。因为牵扯到温度、气压、模具、转速等方面的参数配比,所以需要不断磨合和调试,才能让产品达到最佳效果。今天小编分享来自一线大厂调机老师傅多年经验分享给各位朋友,希望借鉴此文,灵活运用,从此踏上人生巅峰。

1、高产品强力的方法 a、增大热风流量(纤维细,缠绕的结点多,纤维受力均匀,强力增大,但是增大到一定程度后反而会下降); b、升高热风温度(同上); c、适当增加产品的克重(在内控范围内); d、提高模头(模尖)等各区的温度(同a); e、适当降低产量; f、适当减小DCD(不能太小,反而布脆强力会下降,结合其它参数共同运用); g、增大网底吸风(大克重较明显); h、用熔指较低的原料。

2、提高产品伸长率的方法 a、适当降低热风流量或温度(结点滑移路径变大,手感变硬); b、降低模头(模尖)的工作温度(同上); c、适当减小产量; d、增大DCD(和a或b配合使用效果更明显); e、降低环境温度(纺丝环境温度); f、增大网底吸风(效果不太明显,大克重较好); g、改变纤维角度(改变纤维铺网的结构,不常用) h、适当提高产量(此方法会造成其它物理指标的降低,不常用)。

3、减小阻力的方法 a、降低热风流量或温度(纤维变粗,孔隙率大,阻力小,效率变差); b、增大DCD(增加纤维的蓬松性,孔隙率大,效率变差); c、降低纺丝环境温度(纤维冷却充分,结构蓬松,孔隙率增大,配合热空气可以达到降低阻力,提高效率的目的); d、减小网底吸风(纤维由密变蓬松,孔隙率变大,大克重较明显); e、降低模头(模尖)等加热区的工作温度(纤维变粗,孔隙率变大); f、增大计量泵(挤出量变大纤维变粗,孔隙率增大,一般在快速转单时使用); g、适当减小克重(在内控范围内)。

4、提高过滤效率的方法 a、增大热风流量或温度(增加纤维的细度,减小孔隙率,提高扑捉能力,但阻力增加); b、增大静电电压(电流)(极化纤维,增大纤维的静电场能,提高其吸附能力); c、在原料中加入粉料或其它驻极体(提高纤维的受电能力和储电时间,让纤维携带更多的电荷和带电荷时间); d、加大网底吸风(增大纤维的密实程度,提高纤维的扑捉能力。大克重明显,不常用); e、适当降低产量(同工艺下,挤出量变小,纤维变细,阻力增大); f、提高模头(模尖)等区的工作温度(熔体流动性变好,纤维变细); g、提高纺丝环境温度(纤维变细,一般是在室温升高的情况下,阻力增加较明显,其它物理指标下降); h、适当增大粉料的添加量。

5、既能减小阻力,又能提高效率的方法 a、增大DCD的同时,适当增加热风流量或温度,减小网底吸风(增加纤维的细度和蓬松度); b、提高纤维细度同时降低纺丝环境温度(比如加冷风装置); c、提高纤维的蓬松度同时,加大静电电压(电流),适当增大粉末的添加量; d、提高纤维的细度,适当减小克重(不常用)。 6、既能提高强力,又能提高伸长率的方法 a、适当降低热风流量或温度,减小DCD,适当增大网底吸风(用于环境温度过高、原料熔指过高造成的物理指标不合格); b、适当增大热风流量或温度,增大DCD,适当减小网底吸风(用于环境温度过低、原料熔指过低造成的物理指标不合格); c、减小产量; d、增加纤维细度同时降低纺丝环境温度。

7、减小产品CV值的方法 a、对应改变模头各区的工作温度(克重小升温,反之降温); b、当局部效率、阻力与CV值矛盾时可以采用在其位置加上挡板(提高局部纺丝环境温度); d、纵向克重的CV值主要与成网系统速度的稳定性有关。

8、出现“Shot”的原因 a、工作温度设定不当(过高或过低,一般过高容易出现); b、原料或母粒太脏(一般布面整体,或大面积出现); c、模头使用后期,模尖脏(有时是局部出丝不良或大面积出现,可以采用刮刀刮模尖解决); d、模尖周围有碳化物质或脏堵造成出丝不良(通常是异常停机造成的。一般是局部少量出现,可以采用刮刀刮模尖解决); e、风刀局部脏或风刀有物理损伤(影响正常纺丝气流的均匀性,局部出现并伴有纵向的薄沟出现); f、产量过高或过低(一般为大面积出现,降低或提高产量解决); g、原料熔指过高或过低(通常过高易出现); h 、原料中有水。

9、出现“飞花”的原因 a、热风流量过大或温度过高(断纤维太多); b、各区工作温度过高(断纤维太多); c、DCD太小(布太密实,影响吸风效率); d、纺丝环境温度太高(同a); e、在加回收料时,回收量过大 回收料熔指不定; f、产量太低; g、网底吸风参数设定不当或网帘太脏(吸风小,纤维不能被充分吸附在网帘上,脱离网帘); h、原料熔指太高。

综上所述的各种方法,在实际应用过程中需根据生产实际情况,本着工艺优化的原则进行筛选使用。我们在工艺调节过程中的每一个工艺参数和每一种方法都不是孤立的,它们是相辅相成,相互制约的。若想实现一个物理指标的提高而不影响其它指标,需要多种方法共同作用才能达到目的。至于产品的指标提高的幅度,主要根据自己平时的工作经验选择最优的方法和参数组合来实现。虽然有多种组合方式都可以完成一种产品,但是一个优秀的工艺参数组合可以实现产品各个物理指标的同时提升。只有达到这个目的的工艺,才是一个完美的工艺!同时也是衡量一名工艺合格与否的标准。所以,我们在今后的工作中,应本着提高产品质量,降低能耗,降低成本的目的去调整。